供热改造 | 抽汽梯级供热改造案例:汉川电厂 1、3 号机组热再抽汽供热改造

汉川电厂共有六台燃煤发电机组,容量为 4×330MW+2×1000MW,合计3320MW,分三期建成。1、3 号机组汽轮机是由上海汽轮机厂生产的单轴、亚临界、一次中间再热、高中压合缸、两缸两排汽、凝汽式汽轮机,额定功率 300MW,型号分别为 N300-16.7/537/537、N300-16.7/538/538,分别于 1990 年、1997 年投运。机组配置有 8 段回热抽汽,分别供给三台高压加热器、一台除氧器和四台低压加热器,1、3 号汽轮机分别于 2008 年、2009 年实施了通流部分增容提效改造,型号均变更为 N330-16.7/538/538, 额定功率分别提升至 330MW、315MW。

2021 年,1、3 号机组实施了供热改造。本项目通过热再抽汽供热改造技术路线,提升了全厂对外提供工业蒸汽能力和供热安全可靠性。

二、改前情况

1、设计参数和技术指标

1 号机组额定工况下,主蒸汽流量 992.2t/h,发电功率 330MW。冷再抽汽至厂内 1 号供热母管实现对外供热。冷再抽汽设计参数:压力 2.5Mpa、温度 300℃、流量 50t/h。

3 号机组额定工况下,主蒸汽流量 940t/h,发电功率 315MW。冷再抽汽至厂内 1 号供热母管实现对外供热。冷再抽汽设计参数:压力 2.5Mpa、温度 300℃、流量 50t/h。

2、存在的问题

2020 年汉川电厂最大供热流量 300t/h,年供工业用汽总量 146 万吨。由于拓展了周边武汉市东西湖区和汉川市的供热需求,新增年供汽量达 66 万吨,且有至 2025 年最大热负荷达 660t/h 的规划需求。虽然电厂 6 台机组均有大小不同(50-250t/h)的设计供热能力,但由于一、二、三期机组供电线路均不同,全厂机组供热受电网调峰调度影响大,部分机组现有供热能力不足。

三、改造方案

1、技术路线

通过在机组锅炉再热器出口、汽轮机中压缸进汽阀之前的再热蒸汽母管上增设三通抽出蒸汽用于对外工业供汽。

2、实施方案

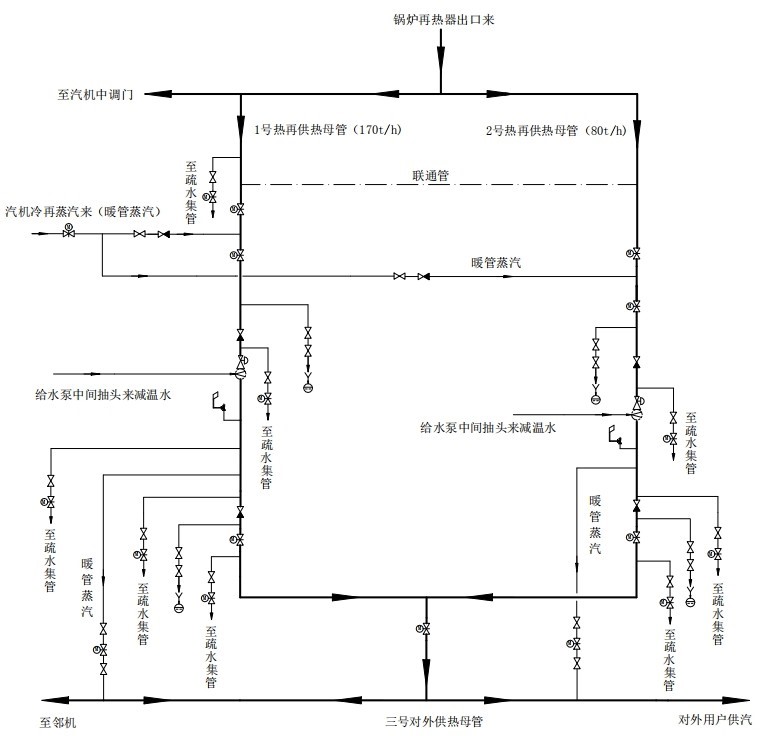

(1)原则性系统图

图 1 原则性系统图

(2)改造内容及关键设备改造内容包含以下几项:

1)1、3 号汽轮机中压调节汽门调节性能试验。

2)1、3 号机组抽汽供热安全性校核。

3)1、3 机组热再抽汽供热系统改造:增设抽汽三通、管道,管道上设置隔离阀、减温减压装置、流量计、热工测点等,抽汽汇入厂内三号供热母管实现对外供热。设计供热参数与流量为:压力 2.6Mpa、温度 360℃, 流量 250t/h。

4)1、3 机组热再抽汽供热控制保护系统的改造与优化。

5)关键设备如下:

热压三通p=4.36MPa,t=545.6℃,接管∮701.3×32.3/∮323.8×23.83

热压三通p=4.36MPa,t=545.6℃,接管∮701.3×32.3/∮377×25.4

减温减压装置p=4.36MPa,t=545.6℃,接管∮325×16/∮325×10

减温减压装置p=4.36MPa,t=545.6℃,接管∮457×20/∮457×14

流量测量装置p=4.36MPa,t=545.6℃,接管∮325×16

流量测量装置p=4.36MPa,t=545.6℃,接管∮457×20

截止阀p=4.36MPa,t=545.6℃,接管∮325×16

截止阀p=4.36MPa,t=545.6℃,接管∮457×20

逆止阀p=4.36MPa,t=545.6℃,接管∮325×16

逆止阀p=4.36MPa,t=545.6℃,接管∮457×20

(3)项目总投资与施工周期

项目总投资 1800 万,施工周期十一个月。3、创新点

1)1 号、3 号机组热再抽汽供热系统单机设计流量 250t/h,均设置了一大一小(170t/h 和 80t/h)非均衡流量两路抽汽、减温减压供热系统, 能满足机组宽负荷下灵活、安全供热需求。即两路支管抽汽流量在保证减温器宽负荷稳定运行的前提下优化设计进行非均衡分配,两路支管按供汽量大小可采用三种运行方式,第一种运行方式是当供汽量较小时,采用小流量支管(设计 80t/h)运行,能保证最小抽汽量达到其设计流量 10(8t/h)时减温器的减温水可自动调节且减温器出口温度波动在给定值范围内;第二种运行方式是当供汽量较大时,采用较大流量支管(运行设计 170t/h),能保证最小抽汽量达到其设计流量 10 (17t/h)时减温器的减温水可自动调节且减温器出口温度波动在给定值范围内;第三种运行方式,当两路支管不能单独满足供汽量时,采用两路支管同时供汽运行,设计总供汽量为250t/h(不含减温水量)。两路抽汽系统及其各自的两路减温水系统互为备用,不致于设备故障时造成供热中断,保证供热安全。可见这样设计极大地提高了机组供热运行工况的稳定性和可靠性,适用供热工况更广泛更灵活;实际运行工况接近设计工况,机组供热效率最优。

2)1、3 号机组热再抽汽供热系统均设置了暖管系统,具有冷态启动预暧功能及安全稳定的热态备用功能,便于系统冷态和热态快捷的自动切换,满足供热系统能快速投运及宽负荷运行的要求。

四、实施效果

1、改造前后技术指标对比、运行情况对比

1 号机组热再抽汽供热改造后自 2021 年 5 月 8 日开始投入热再抽汽供热系统,提升机组供热能力 250t/h(原只有冷再抽汽供热 50t/h),依据热用户需求和机组运行方式,热再抽汽提供蒸汽量为平均 74.47 吨/小时,测算降发电煤耗约 7.4 克/千瓦时。

3 号机组热再抽汽供热改造后自 2021 年 12 月 6 日开始投入热再抽汽供热系统,提升机组供热能力 250t/h(原只有冷再抽汽供热 50t/h),依据热用户需求和机组运行方式,热再抽汽提供蒸汽量为平均 49.42 吨/小时,测算降发电煤耗约 4.9 克/千瓦时。

改造后热再抽汽供热系统投、退正常,关键设备之一减温减压装置温度、压力调节性能符合技术协议的要求。系统逻辑试验合格,符合设计要求;仪表投入、显示正确;所有联锁保护项目齐全,动作准确;所有阀门操作灵活,无卡涩现象;系统严密性良好,无泄漏发生。

改造前、后各机组轴系振动、轴向位移、瓦温(含推力瓦温)、低压缸胀差等主要运行参数未见明显变化。

2、项目经济性分析

1 号机组热再抽汽供热改造后测算降发电煤耗约 7.4 克/千瓦时,按2021 年 13.49 亿度发电量计算,年节煤 9983 吨,年节煤成本 808.6 万元。

3 号机组热再抽汽供热改造后测算降发电煤耗约 4.9 克/千瓦时,按2021 年 14.1 亿度发电量计算,年节煤 6909 吨,年节煤成本 559.6 万元。按机组年利用小时数 4700h 计算,1、3 号机热再抽汽供热量 58.23 万吨/年,每年售汽收入约为 9782 万元。

上一篇:陕西省榆林市生态环境执法实战实训基地在榆能榆神热电有限公司挂牌成立

栏 目:技术资讯

下一篇:供热改造 | 抽汽梯级供热改造案例:九江电厂冷再抽汽供热

本文标题:供热改造 | 抽汽梯级供热改造案例:汉川电厂 1、3 号机组热再抽汽供热改造

本文地址:

您可能感兴趣的文章

- 09-28安全警示

- 05-12供热改造 | 高背压改造案例:大开厂 1 号机组高背压供热改造

- 05-12做大做强供热产业链全力推动“益和”新发展

- 05-12奋战一线有干劲 贵州钟山野马寨电厂热电联产改造项目“五一”期间保持“加速度”

- 05-12鞍山市供热集团有限公司董事长文磊 心系供热 情暖万家

- 05-12我国清洁供热率已超75% 专家:减碳成行业改革重要方向,智慧供热将是大势所趋

- 10-232018年度城乡居民基本医疗保险参保缴费9月开始

- 05-12电力行业中期策略:煤电周期上行在途,电改引领价值重估

- 05-12大连太平湾合作创新区与沈阳金山能源股份签署供热项目经营协议

- 05-12超200家企业!五大发电等电力央企“打假”

阅读排行

推荐教程

- 05-20污水处理一体化设备

- 05-20习近平“八点建议”

- 05-20阐述“四个坚持” 建设中国中亚命运共同体

- 05-20中亚潜力对接中国机遇

- 05-20彭丽媛同外宾体验皮影制作技艺

- 05-20中国─中亚峰会/峰会宣言:成立中国中亚元首会晤机制

- 05-20合种六棵石榴树 象征六国紧密团结合作

- 05-20特稿/石榴花开千年 丝路友谊长存

- 05-20中国-中亚峰会成果摘要

- 05-20湾区动力/南岭国家公园 筑湾区生态屏障